Komposisi struktur

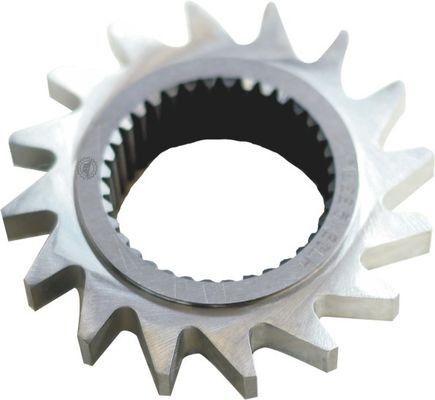

Perangkat transmisi: Menyediakan daya ke sekrup, memungkinkan untuk berputar dan memfasilitasi transportasi dan pengolahan bahan.dan kopling.

Perangkat pakan: Digunakan untuk menambahkan bahan secara merata ke ekstruder. Contoh umum termasuk hopper pakan dan perangkat pengukur, yang dapat mengontrol jumlah bahan yang ditambahkan dengan tepat.

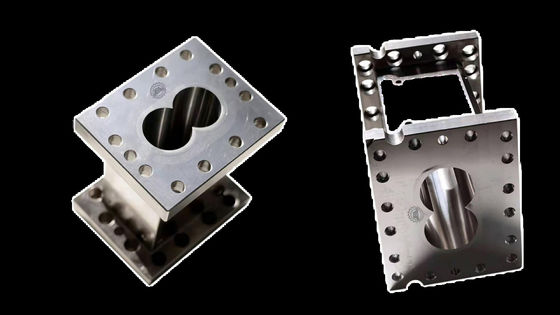

Silinder: Komponen yang menahan bahan dan sekrup. Biasanya memiliki bagian silang berbentuk "∞", menyediakan ruang untuk plastifikasi, pencampuran, dan transportasi bahan.Ini juga dilengkapi sistem pemanasan dan pendinginan untuk mengontrol suhu pengolahan bahan.

Sekrup: Komponen inti dari ekstruder dua sekrup.menggunakan struktur berujung sekrup dan saling mengikat untuk mencapai fungsi seperti transportasi bahan, kompresi, pemotongan, pencampuran, dan plasticization.Sekrup biasanya dirancang dalam gaya modular dan dapat diganti dengan elemen berulir yang berbeda sesuai dengan persyaratan pengolahan yang berbedaPrinsip kerja

Extruder berkerut kembar berpasangan

Ekstruder yang tidak berurutan: Ekstruder berkecepatan rendah memiliki geometri sekrup yang tidak berurutan, di mana bentuk helix satu sekrup sangat cocok dengan sekrup yang lain, membentuk geometri sekrup konjugasi.Hal ini terutama digunakan untuk ekstrusi profil.

Extruder pembersih diri: Extruder paralel berkecepatan tinggi memiliki bentuk helix yang cocok, yang dapat dirancang dengan celah sekrup yang relatif kecil untuk mencapai efek pembersih diri tertutup.Hal ini disebut seamless self-cleaning concurrent-rotating twin-screw extruder dan digunakan untuk pengolahan polimer khusus.

Ekstruder roda dua sekrup berlawanan berpasangan: Celah antara slot sekrup dari dua sekrup dalam ekstruder roda dua sekrup berlawanan berpasangan sangat kecil,memungkinkan karakteristik pengangkut positifHal ini sering digunakan dalam ekstrusi profil dan bidang lainnya.

Ekstruder tanpa perekat kembar: Jarak pusat antara dua sekrup lebih besar dari jumlah jari-jari mereka. Mekanisme pengantarannya sangat berbeda dari ekstruder perekat,lebih mirip dengan ekstruder sekrup tunggal, dan terutama digunakan untuk pencampuran, knalpot, dan reaksi kimia, seperti dalam produksi berbagai plastik teknik, masterbatch, dan bahan komposit.

Klasifikasi peralatan

Klasifikasi menurut arah rotasi sekrup

Ekstruder berrotasi bersamaan dengan dua sekrup: Arah rotasi kedua sekrup sama, dengan perpaduan yang baik, dispersi, dan kinerja pembersihan diri.perubahan, granulasi, dan bidang lain, seperti produksi berbagai plastik rekayasa, masterbatch, dan bahan komposit.

Extruder berputar mundur dengan dua sekrup: Arah rotasi kedua sekrup berlawanan, dengan tekanan ekstrusi yang kuat dan kapasitas pengangkut,cocok untuk beberapa kesempatan yang membutuhkan ekstrusi tekanan tinggi, seperti ekstrusi profil dan ekstrusi pipa.

Menurut klasifikasi derajat perekat sekrup

Ekstruder dua sekrup yang tidak berurutan: Celah pergaulan antara sekrup sangat kecil, dan aliran bahan di area pergaulan sekrup sangat dibatasi,yang menghasilkan efek pencampuran dan pemelas yang baikNamun, ia mengkonsumsi banyak daya dan cocok untuk kesempatan dengan persyaratan yang tinggi untuk keseragaman pencampuran dan kualitas plasticizing.

Ekstruder sekrup kembar tanpa jahitan: Celah pergaulan antara sekrup besar, dan aliran bahan di area pergaulan sekrup relatif bebas.Ini memiliki kapasitas transportasi yang kuat dan konsumsi daya yang relatif lebih rendah, cocok untuk beberapa kesempatan dengan kebutuhan produksi yang lebih tinggi dan persyaratan yang relatif lebih rendah untuk keseragaman pencampuran.

Kinerja makan yang sangat baik: Untuk beberapa bahan dengan sifat gesekan yang buruk, ekstruder sekrup tunggal mungkin mengalami kesulitan dalam memberi makan.terutama yang memiliki jenis mesh, memiliki transmisi material dalam tingkat tertentu sebagai transmisi perpindahan ke depan, yang dapat secara efektif memecahkan masalah makan.

Kinerja pencampuran dan plasticizing yang sangat baik: Spektrum aliran material yang kompleks dalam ekstruder sekrup ganda membuat mereka memiliki keuntungan seperti pencampuran menyeluruh, transfer panas yang baik,dan kapasitas peleburan yang besarHal ini memungkinkan bahan untuk dicampur sepenuhnya dan plasticized, meningkatkan kualitas produk.

Kinerja knalpot yang baik: Ini dapat secara efektif menghilangkan komponen dan gas yang mudah menguap dari bahan selama proses ekstrusi, meningkatkan kinerja dan kualitas produk.Ini cocok untuk memproduksi produk dengan persyaratan yang lebih rendah untuk kandungan gas, seperti plastik teknik berkinerja tinggi, bahan kabel, dll.

Stabilitas ekstrusi yang tinggi: dapat mengontrol volume pengiriman bahan dan tekanan ekstrusi dengan tepat, memastikan stabilitas proses ekstrusi,Dengan demikian meningkatkan akurasi dimensi dan stabilitas produk.

Keamanan yang baik: Mudah dibuka, dan tingkat keausan komponen seperti elemen sekrup dan lapisan dalam barel dapat dideteksi kapan saja,membuatnya nyaman untuk pemeliharaan atau penggantian yang efektif, memperpendek waktu pemeliharaan dan mengurangi intensitas kerja.

Berbagai aplikasi: Dapat digunakan untuk pengolahan berbagai bahan, termasuk plastik, karet, makanan, obat-obatan, bahan kimia, dll., Dan dapat memenuhi kebutuhan produksi industri yang berbeda.Bidang aplikasi

Pengolahan plastik: Digunakan untuk memproduksi berbagai produk plastik, seperti pipa, pelat, film, profil khusus, produk cetakan injeksi, dan granulasi bahan baku, dll.Hal ini juga dapat memodifikasi plastik dengan menambahkan pengisi, memperkuat serat, pengeras, pereda api, dll untuk meningkatkan kinerja plastik.

Pengolahan makanan: Bisa digunakan untuk memproduksi makanan seperti mi, biskuit, permen, sereal sarapan, makanan ringan, tepung beras bergizi, daging buatan, dll.,dan dapat menyadari langkah-langkah pengolahan bahan pencampuran, pematangan, dan pembentukan.

Bidang kimia: Digunakan untuk memproduksi produk kimia seperti cat, perekat, pigmen, tinta, produk karet, dll.dan reaksi pada bahan baku.

Bidang farmasi: Dapat digunakan untuk memproduksi produk farmasi seperti tablet, kapsul, granul, dll., Dan dapat mewujudkan langkah-langkah pengolahan seperti pencampuran bahan baku obat, granulasi,dan lapisan untuk meningkatkan kualitas dan stabilitas obat.

Titik Pemilihan

Kapasitas produksi: Pilih spesifikasi yang tepat dari ekstruder berkerut kembar berdasarkan output yang dibutuhkan.

Diameter sekrup dan rasio sisi: Semakin besar diameter sekrup, semakin kuat kapasitas produksi; Semakin besar rasio sisi, semakin lama waktu tinggal material di sekrup,dan semakin baik efek pencampuran dan plasticizing, tetapi konsumsi daya juga akan meningkat. diameter sekrup yang tepat dan rasio aspek harus dipilih sesuai dengan karakteristik material dan persyaratan pengolahan.

Kecepatan rotasi dan torsi: Kecepatan rotasi yang tinggi dapat meningkatkan efisiensi produksi.kecepatan putaran yang tepat dan torsi harus dipilih untuk ekstruder.

Kekuatan drive: Pilih daya drive yang tepat berdasarkan spesifikasi ekstruder dan persyaratan produksi untuk memastikan operasi normal peralatan.

Tingkat otomatisasi: Pertimbangkan apakah sistem kontrol ekstruder canggih, apakah memiliki fungsi seperti pencatatan parameter, manajemen rumus, dan remote control,untuk meningkatkan efisiensi produksi dan stabilitas kualitas produk.

Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!  Pesan Anda harus antara 20-3.000 karakter!

Pesan Anda harus antara 20-3.000 karakter! Silakan periksa email Anda!

Silakan periksa email Anda!